Energieffektivisering i pappersbruk

Det här arbetet visar att det är möjligt att kraftigt förenkla tillverkningsprocessen för mekanisk pappersmassa och samtidigt minska totala elenergibehovet med omkring 600 kWh/ton (30 %) jämfört med dagens bästa teknik.

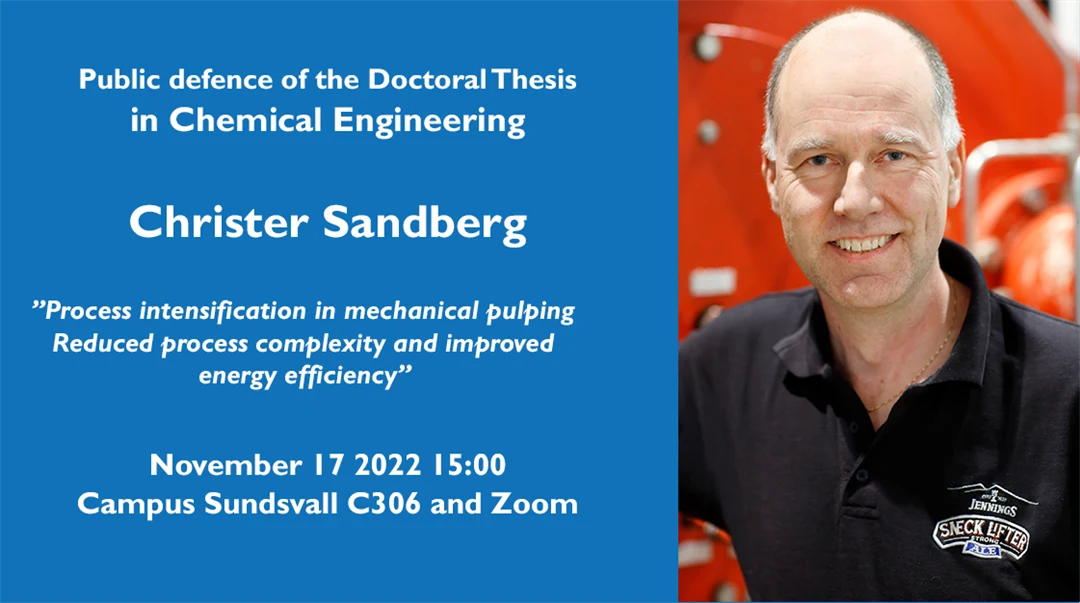

Den 17 november 2022 försvarade Christer Sandberg sin doktorsavhandling i kemiteknik och han fick godkänt! Grattis Christer!

Avhandlingen med titeln; "Process intensification in mechanical pulping

Reduced process complexity and improved energy efficiency" finns att ladda ner från DIVA

Energieffektivisering i pappersbruk

Det här arbetet visar att det är möjligt att kraftigt förenkla tillverkningsprocessen för mekanisk massa och samtidigt minska totala elenergibehovet med omkring 600 kWh/ton (30 %) jämfört med dagens bästa teknik. Syftet med detta arbete är att visa hur produktionskostnaden för mekanisk massa kan sänkas genom ökad energieffektivitet och minskat antal enhetsoperationer. Utgångspunkten var att det borde vara möjligt att förbättra betingelserna vid högkoncentrations(HC)raffinering så att det endast krävs ett HC steg och bara mindre efterföljande fiberutveckling. Därmed kan den specifika elenergin minskas avsevärt och det normala rejektbehandlingssystemet uteslutas.

Tryckpapper och kartong för förpackningar

Mekanisk massa används för att producera en mängd olika produkter, där de två största kategorierna är tryckpapper och kartong för förpackningar. Massan framställs huvudsakligen genom att träflis mals mellan roterande metallskivor i maskiner som kallas raffinörer. Separationen och bearbetningen av fibrerna till en massa avsedd för produktion av tryckpapper kräver mycket elenergi. Idag använder många processer över 2000 kWh/ton elenergi för raffinering plus 200-300 kWh/ton elenergi för att driva övrig utrustning, t.ex. pumpar, omrörare, silar, skruvtransportörer, pressar, mm.

Processintensifiering med lägre energibehov

Under slutet av 1900-talet genomgick den kemiska processindustrin en genomgripande omvandling. Processutvecklingen gick från att vara fokuserad på enhetsprocesser till att bli funktionsfokuserad. Resultatet är mer kompakta processer med mindre utrustning, högre utbyte och lägre energibehov. När utvecklingen görs på ett innovativt sätt med stor effekt på processprestanda kallas det processintensifiering. Mitt arbete är inspirerat av metodiken inom processintensifiering, särskilt strävan efter mer kompakta processer med högre effektivitet. Arbetet är inriktat på mekanisk massa avsedd för tillverkning av tryckpapper, som produceras i raffinörer med gran (Picea abies) som råvara. Metodiken kan dock med stor sannolikhet tillämpas för produktion av mekanisk massa i integrerade kartongbruk och även för andra råvaror, till exempel tall eller lövträ.

De undersökta massaprocesserna i detta arbete är främst avsedda för obestrukna papperskvaliteter (t.ex. tidningspapper, bokpapper och förbättrat tidningspapper) tryckta i offset. I alla studier har massan producerats med stora raffinörer i pappersbruk och utvärderats med hjälp av laboratoriemätningar. I två studier utvärderades dessutom den producerade massan på pappersmaskin och i tryckeri.

Ett stort antal processkoncept har utvärderats där olika metoder har använts för att minska den specifika energin och förbättra massakvaliteten:

- Flisförbehandling med Impressafiner

- Typ av HC primärraffinör (DD, RTS, CD, SD)

- Tillsats av natriumsulfit

- Ökad raffineringstemperatur (malhustryck)

- Raffinörsegmentdesign

- Ökad produktionstakt

- Lågkoncentrations(LC)raffinering i olika positioner och tillsammans med olika primärraffinörer.

De separata och eventuellt synergistiska effekterna av dessa tekniker har inte utvärderats systematiskt. Även om ett stort antal konfigurationer har studerats, har fokus legat på att försöka göra så mycket fiberutveckling som möjligt i ett enda HC-raffineringssteg.

Två förenklade processer utan sileri och rejektbearbetning utvärderades på pappersmaskiner och i tryckeri. Den första bestod av DD raffinering i första steget följt av LC raffinering och silning. Silrejektet blandades med DD massan före LC raffinören. Den andra processen inleddes med flisförbehandling med Impressafiner och natriumsulfit följt av DD raffinering och ett LC raffineringssteg. Massorna från de två förenklade processerna uppvisade bra körbarhet på pappersmaskinerna och i tryckerierna och gav liknande pappers-kvalitet som den normala massan, med undantag av något lägre rivstyrka.

Vid tillverkning av massa för tryckpapper är det fördelaktigt att kombinera LC raffinering med flisraffinering som ger hög ljusspridning, till exempel DD-raffinörer. Dessutom bör andelen av den totala bearbetningen vara relativt låg i LC raffineringen eftersom den har begränsad förmåga att minska fiberväggstjockleken och därigenom utveckla ljusspridning och fiberfraktionens bindningsförmåga (mätt som Z-styrka).

Effekten på antal enhetsoperationer och produktionskostnaden har inte utvärderats explicit i detta arbete, men det är uppenbart att både investeringskostnad samt rörlig och fast kostnad kan minskas med en förenklad process.