Tekniken som kan öppna dörren för fusionsenergin

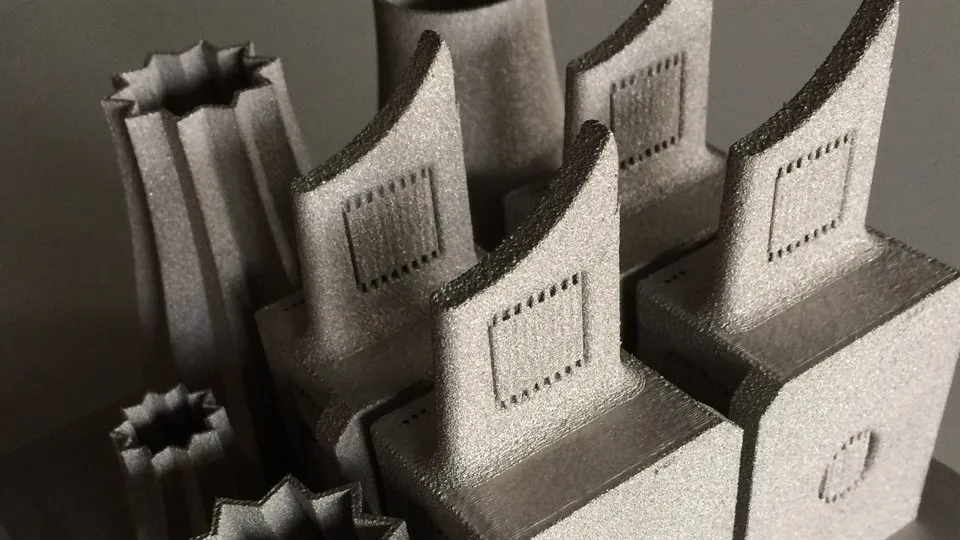

Additiv tillverkning är på väg att revolutionera industrin. Genom tekniken kan avancerade komponenter som förut var svåra och dyra att tillverka tas fram på en bråkdel av tiden. Mittuniversitetets forskning inom additiv tillverkning i metall är världsledande, och framstegen kan få en avgörande roll i utvecklingen av bland annat fusionskraft.

För att kunna ta fram avancerade komponenter till exempelvis verkstadsindustrin eller sjukvården har man tidigare behövt tillverka enkla delkomponenter som sedan fogas samman. Den här processen är dyr eftersom den är uppdelad i många steg och det är dessutom svårt att få ett perfekt resultat.

Den additiva tillverkningen går istället ut på att programmera en maskin så att den lägger tunna lager av materialet efter en 3D-ritning. På så sätt skapas hela den avancerade komponenten i ett enda stycke, ett tillvägagångssätt som både kan spara mycket tid och ge ett bättre resultat. Tekniken har redan tagit en betydande plats inom industrin.

– Marknaden växer med omkring 30 procent om året just nu och inom vissa branscher, som flygindustrin och sjukvården, har den här tekniken redan inneburit en revolution. Man har hittills mest arbetat med plastmaterial och det som gör oss speciella är att vi arbetar med metaller, säger Lars-Erik Rännar, forskare vid Sports Tech Research Centre på Mittuniversitetet.

Används inom flygindustrin

Det finns två dominerande metoder inom additiv tillverkning i metall: laser- och elektronstrålesmältning. Det är den senare tekniken som Sports Tech Research Centre är världsledande inom och man arbetar nära ett flertal företag i och utanför regionen. För tillfället klarar man att hantera ett tiotal olika metallsorter.

– Det är en klar begränsning eftersom det finns tiotusentals metalliska material som skulle kunna vara intressanta. Vi jobbar mest med titan, och rostfritt 316-stål som är vanligt inom industrin, men vi har sedan ett par år tillbaka också börjat fundera på möjligheterna att försöka utveckla nya metaller som är skräddarsydda för olika tillämpningar, säger Lars-Erik Rännar.

De nya metallerna skulle fungera extremt bra för sitt område, men kanske vara värdelösa för de flesta andra tillämpningar.

– Jag tror att det är först när vi får många fler och ännu mer nischade material som vi kommer att få en riktig industriell revolution inom additiv tillverkning i metall. Men tekniken används redan nu av företag som Boeing och Airbus när de ska ta fram kritiska komponenter. Det finns också svenska företag som arbetar med tekniken. Siemens i Finspång använder additiva metoder för att reparera delar till sina kompressorer och VBN Components har tagit fram verktyg som håller dubbelt så länge som konventionella.

Unik forskning

I södra Frankrike samarbetar hela 35 länder i konstruktionen av en anläggning som innehåller en av de mest avancerade, kraftfulla och kostsamma maskiner som någonsin byggts. Projektet kallas ITER och går ut på att för första gången testa fusionskraft i stor skala. När fusionsenergi utvinns bildas värme på uppemot 150 miljoner grader. För att kunna hantera detta krävs många stora, avancerade och extremt hållbara komponenter och utmaningen är att lyckats skapa en kostnadseffektiv tillverkningsprocess för dessa. Stefan Wikman är projektledare på Fusion for Energy som koordinerar EU:s bidrag till ITER-projektet:

– Hittills har additiv tillverkning handlat om små komponenter, såsom implantat. Våra delar är betydligt större, uppemot en meter stora, och de kan kräva så mycket som femton olika tillverkningssteg i dag. Det blir dyrt, säger han.

Genom att lära av de additiva processer som tagits fram för mindre komponenter har forskarna dock kommit en bit på traven. Stefan Wikman beskriver den svenska forskningen inom additiv tillverkning, där Mittuniversitetet är en av de ledande aktörerna, som unik.

– Det samarbete som finns mellan flera universitet och institut i Sverige är unikt, och det gjorde att vi fick upp ögonen för dem. Nu har vi bidragit med medel till ett projekt som handlar just om att tillverka stora och komplicerade komponenter.

160 miljarder

ITER beräknas kosta 160 miljarder kronor att bygga och det är därför oerhört viktigt att inget går fel. Stefan Wikman tror att de svenska företag som tillverkar maskiner för additiv tillverkning har förstått att det finns en efterfrågan på nya större maskiner som kan användas för att tillverka de större komponenter som krävs för exempelvis ITER.

Fusionsenergi är ännu en ganska avlägsen industri, och de närmsta åren är det framför allt andra delar av energisektorn som kommer att vara intressanta ur ett kommersiellt perspektiv, menar Stefan Wikman.

– Det finns möjligheter att sänka kostnader för redan existerande branscher, minska antalet maskiner och tillverkningssteg. De företag som lyckas med detta kommer att stärka sin konkurrenskraft.