Försvarets avveckling banade väg för forskning inom 3D‑print

För tio år sedan köpte Mittuniversitetet in en 3D-printer för sju miljoner kronor. Det gav forskarna unika möjligheter, och ett försprång mot resten av världen som fortfarande håller i sig.

Ett skepp i miniatyr, en boll i en boll, en leksaksbil. Plastsakerna står samlade på ett bord, samtliga skapade i en av de avancerade 3D-skrivarna som står i Sports Tech Research Centres labb på Campus i Östersund. I dag finns det flera liknande skrivare på Mittuniversitetet, i en studiesal längre ner i korridoren står till exempel fem stycken uppradade. Alla elever som läser maskiningenjör eller sportteknologi har fri tillgång till skrivarna, och kan skriva ut de 3D-modeller som de själva gjort ritningar till eller hittat gratis på nätet. Det är inte längre något konstigt, eller särskilt häpnadsväckande, att skriva ut saker i 3D.

– Jag har föreläst om additiv tillverkning och 3D-printing i snart 15 år. Fram till för tio år sedan var det en majoritet av dem som kom på föreläsningarna som inte hade en aning om vad jag pratade om. Ställer jag samma fråga i dag, då räcker alla upp handen, säger Lars-Erik Rännar, universitetslektor och docent i maskinteknik med inriktning på additiv tillverkning.

Förutom att forska undervisar Lars-Erik Rännar i additiv tillverkning och 3D-printing.

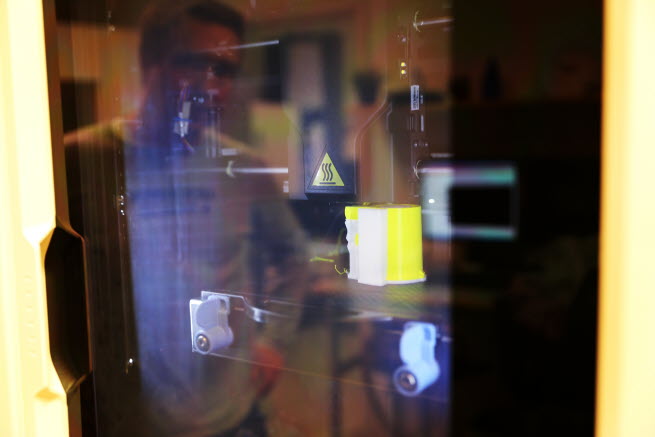

Maskinen han står vid är stor som ett gammeldags kassaskåp, en glasruta i luckan skvallrar om vad som händer inuti. En prototyp av en flödesväxlare håller på att skrivas ut i grå och gul plast. Additiv tillverkning kan beskrivas som att man bygger upp något lager på lager. En limpistol trycker sakta men säkert ut plast på plast. Som en osthyvel som skär tunna skivor, fast tvärtom. Ungefär fem timmar tar det att skriva ut prototypen.

– Det är svårt att säga vad det kostar att skriva ut en sådan här, om man ska räkna ut timkostnad kontra vad maskinen har kostat och så, men materialet kostar mindre än 40 kronor skulle jag säga.

En teknik på frammarsch

Lars-Erik Rännar började på Mitthögskolan 1998 och kom in på området additiv tillverkning när han år 2000 påbörjade forskarstudier i Trondheim. Han jobbade med att ta fram verktyg för formsprutningsindustrin, och en viktig fråga för industrin var att hitta tekniker för snabb nedkylning. Lars-Erik Rännar forskade i hur man kunde göra krokiga kylkanaler.

– Det är komplexa geometrier och fick man till krokiga kylkanaler kunde man också snabbt kyla ner de metallinsatser man tillverkade. En bra värmeledande förmåga är viktigt, om det är dålig kylning så fungerar det inte.

Tekniken, som då hette rapid prototyping, var i början av 2000-talet i sin linda, speciellt inom metall. Genom efterforskningar fick Lars-Erik Rännar nys om att det fanns ett företag i Sverige, Arcam i Mölndal, som jobbade med rapid prototyping, och de hade byggt en prototypmaskin som kunde skapa metallinsatser med krokiga kylkanaler. Med dem började Rännar samarbeta.

– När jag fick den första modellen i handen, och såg att det fungerade, väckte det helt klart ett intresse, säger han.

Rapid Prototyping övergick till att kallas 3D-printing. I dag, 17 år senare, går det att köpa egna 3D-printers på Clas Ohlson eller Teknikmagasinet. För några år sedan såldes Arcam i Mölndal till amerikanska General Electric, GE. Prislappen landade på 4,5 miljarder kronor.

Björntanden blev till en skrivare

Lars-Erik Rännar och hans forskarteam ville gärna ha en egen maskin likt den Arcam byggt, men det saknades pengar. När militären la ner sin verksamhet i Östersund tilldelades länsstyrelsen i Jämtland ett antal miljoner i omställningsmedel att fördela ut på företag och projekt. Under några år fanns planer på att bygga en hotell- och konferensanläggning på toppen av Frösöberget, ett projekt som kallades för Björntanden. Men projektet gick i stöpet, vilket gjorde att forskarna på Mittuniversitetet såg sin chans.

– Det fanns pengar kvar i den där potten med omställningsmedel och med bara en månad kvar tills ansökningstiden gick ut skickade vi in en ansökan till länsstyrelsen om att få köpa en maskin. Och vi fick ja.

I 3D-skrivaren växer en flödesväxlare fram lager för lager.

Sju miljoner kronor kostade den, den första 3D-skrivaren Mittuniversitetet köpte in. Stor som ett dubbelkylskåp tar den upp nästan en hel vägg i Sports Techs labb, så här tio år senare används den fortfarande till att skriva ut avancerade metallföremål. När den köptes in 2007 var det den första i norra Europa, sammanlagt fanns det ett tiotal liknande maskiner i hela världen.

Från metall till plast till nya upptäckter

Medan forskare nu kunde utveckla avancerade metallprodukter till industrierna i den nya maskinen, hade man även börjat följa andra spår inom additiv tillverkning. 2003 köptes den första plastskrivaren in och ganska snart inleddes ett samarbete med ortopedavdelningen på Östersunds sjukhus. Genom att forskarna med hjälp av röntgenplåtar skrev ut avancerade benbrott i plast, kunde ortopederna lättare se hur de skulle operera.

– Vi skapade en riktig kopia av hur det exakt såg ut, hur ett benbrott såg ut. Kirurgerna kunde genom att vrida och vända och känna på modellen planera operationen på ett bättre sätt, förklarar Lars-Erik Rännar. Så föddes även tanken på en vidareutveckling.

– Vi insåg att, tänk om vi kan tillverka implantat till patienter.

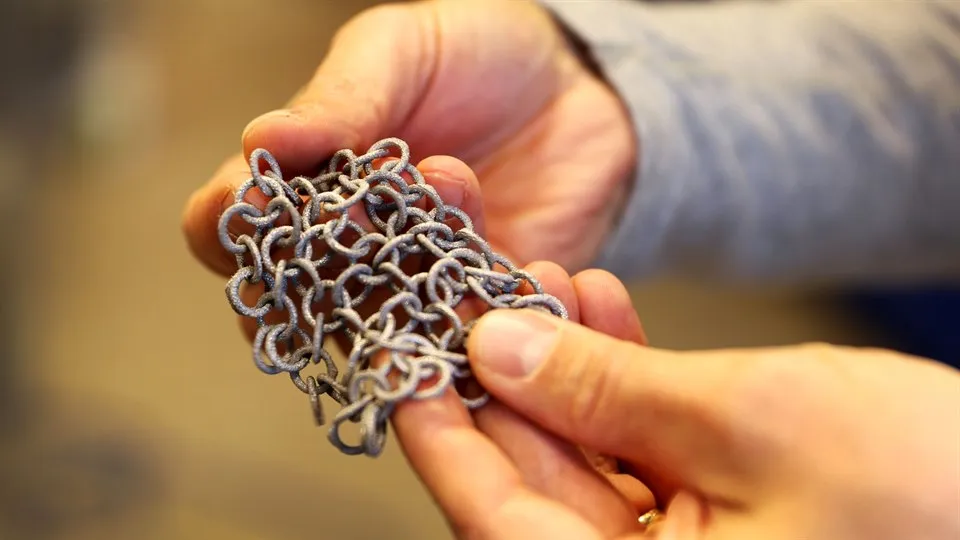

Det kunde de, och nu har forskningen kommit så långt att det i avancerade 3D-maskiner skrivs ut implantat i titan som sedan opereras in i människor.

2009 blev Mittuniversitetet certifierade av Arcam att arbeta med process- och materialutveckling. Att utveckla nya material är i dag en av de största utmaningarna forskarna står inför. Titan är en av sex metaller som kan köpas för att användas i additiv tillverkning, det finns alltså ytterst få material som i dagsläget finns tillgängliga för tekniken.

– Titan som 3D-printats används i dag, det sitter i både till exempel flygplan och patienter. Det väger lite, det blir lite materialspill då man bara använder det som behövs i slutändan, och det är väldigt starkt.

Nu har forskarna vid Mittuniversitetet utvecklat ett nytt material, 316, en typ av rostfritt stål som används inom konstruktionsindustrin och som är mycket billigare än titan. Projektet att hitta ett nytt material har drivits i samarbete med flera andra universitet och pengar har bland annat kommit från det internationella projektet Fusion for Energy, som handlar om att lösa framtidens energibehov.

– Nästa steg är att göra affärer av det här, och sedan se om det finns ett intresse på marknaden, säger Lars-Erik Rännar.

Allt från medicin-, verktyg-, och processindustrier till energibranschen nämner han som potentiella intressenter till additiv tillverkning med 316 som bas. För att kunna arbeta kommersiellt med den här typen av frågor har bolaget AIM, Additiv Innovation Manufacturing, med säte på Frösön, skapats. Mittuniversitetet är en av delägarna och Lars-Erik Rännar jobbar till viss del på företaget.

Med hållbarhet i fokus

Maskinteknikerna på Mittuniversitetet skaffade sig ett rejält försprång mot resten av världen när de fick möjlighet att köpa in sin miljondyra 3D-printer. Försprånget har de använt till att processutveckla och hitta nya material.

– Det finns oändligt mycket att göra och vi har ett enormt försprång. Vi fick en stor möjlighet för tio år sedan och den kompetensen måste vi utnyttja, säger Lars-Erik och tillägger lite skämtsamt:

– Jag är 44 år så jag har många år kvar här.

Samtidigt som tekniken inom additiv tillverkning tar storkliv framåt gäller det också att utveckla tekniken ur ett hållbart perspektiv. När forskargruppen på Mittuniversitetet satsar på att hitta nya material är frågor som energianvändning och materialåtgång viktiga. Metall är ett material som ger lite produktionsspill, men energiåtgången går att jobba på.

Det gäller även att hitta rätt applikationsområden, så vi gör rätt nytta och verkar där vi kan göra skillnad.

Ur ett hållbart ekonomiskt perspektiv, menar Lars-Erik Rännar, är man på rätt väg i och med att man nu använder 316. När tekniken går så fort framåt undrar man så klart var 3D-printing kommer vara om ytterligare 15 år. Kommer 3D-skrivaren bli lika vanligt i hushållet som en Ipad eller mikrovågsugn? Det tror inte Lars-Erik Rännar.

– Nej. Det går som sagt att köpa en 3D-skrivare på affärerna i dag, men tekniken går så snabbt framåt att det släpps mängder med maskiner varje år. Ta fotoskrivaren till exempel, det är ingen idé att skriva ut bilder med en egen fotoskrivare när det är så lätt och billigt att beställa på nätet. Vad gäller 3D-printing tror jag att man kommer beställa det man vill ha från någon som har den nyaste tekniken, det är bara att skicka in en egen ritning.

Medan den gemene konsumenten kan ha stor glädje av de plastgrejer som 3D-skrivarna printar ut i allt högre takt, menar Lars-Erik Rännar att det främst är inom industrin som den stora utvecklingen sker framöver.

– Där kan man pressa kostnaderna och få kortare produktionsled. Samtidigt satsas det inte så mycket pengar här i Sverige som det görs i till exempel Tyskland. Det är viktigt att prata om tekniken i Sverige, och där har vi som universitet ett ansvar.